Chyba każdy z nas wie do czego służy pamięć RAM. Nie każdy jednak wie, jak wygląda jej proces produkcji. Postanowiliśmy zatem to sprawdzić i odwiedziliśmy fabrykę Wilk Elektronik – jest to jedyny producent pamięci RAM w Europie. Zakład produkcyjny mieści się w Łaziskach Górnych (woj. śląskie) i to właśnie tutaj są wytwarzane karty pamięci, pendrive’y, pamięci RAM i dyski SSD marki GOODRAM.

Hala produkcyjna jest naprawdę spora. W październiku 2013 roku zmodernizowano tutaj linię produkcyjną o innowacyjne maszyny Panasonic NPM-D2 do montażu powierzchniowego – względem poprzednich urządzeń marki Fuji, wydajność linii wzrosła 2,5-krotnie. Dzięki inwestycji wartej milion euro, Wilk Elektronik może wytwarzać jeszcze więcej pamięci, a same produkty charakteryzują jeszcze lepszą jakością.

Najważniejszym elementem modułów pamięci są kości pamięci – tak naprawdę są to układy scalone zamknięte w specjalnej obudowie typu BGA (Ball Grid Array). Topowe serie bazują na wyselekcjonowanych kościach, które oferują lepsze parametry pracy i wyższy potencjał na podkręcanie.

Drugim najważniejszym elementem modułów pamięci jest płytka drukowana – najczęściej składa się ona z 8 warstw i odpowiada za komunikację wszystkich komponentów – zapewnia połączenia elektryczne pomiędzy elementami elektronicznymi oraz ich mechaniczny montaż. Standardowe serie najczęściej wykorzystują zieloną płytkę, a te dla graczy i entuzjastów czarną lub czerwoną.

Pierwszym etapem produkcji jest naniesienie pasty lutowniczej na płytkę drukowaną – to właśnie ona połączy „szkielet” pamięci z elementami elektronicznymi. Maszyna wykorzystuje tutaj specjalny szablon, który jest dostosowany do konkretnego projektu PCB.

Jakość „zadrukowanej” płytki można sprawdzić na specjalnym stanowisku testowym z mikroskopem. Na powiększonym obszarze da się rozróżnić nawet poszczególne składniki pasty lutowniczej.

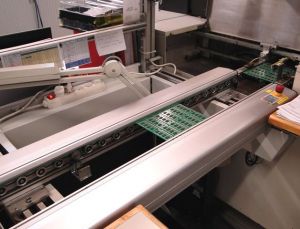

Kolejnym etapem jest nałożenie elementów elektronicznych (w tym kości pamięci) na płytkę drukowaną – zajmuje się tym specjalna maszyna, której wydajność dla tylko jednej głowicy sięga 35 000 naniesionych elementów na godzinę (jeden element jest więc nanoszony w czasie 0,1 sekundy). Poszczególne części pobierane są ze specjalnych taśm lub pojemników. Jest to chyba najbardziej widowiskowy etap produkcji, choć trzeba zaznaczyć, że maszyny nie pracują z pełnią możliwości. Tutaj możecie zobaczyć filmik prezentujący działanie maszyny.

Na następnym stanowisku pracownik sprawdza, czy wszystkie elementy znajdują się we właściwym miejscu. Nie jest to jednak proces obowiązkowy, bo praca maszyny jest praktycznie perfekcyjna.

Następnie moduły przejeżdżają przez piec, który ma za zadanie podgrzać pastę lutowniczą. W ten sposób elementy elektroniczne są przylutowywane do płytki drukowanej. Ważne jest jednak dostosowanie odpowiedniego czasu i temperatur wygrzewania, gdyż ma to bardzo duży wpływ na jakość połączeń i późniejszą pracę pamięci.

Przy okazji możliwe jest sprawdzenie jakości połączeń lutowanych. W przypadku kości BGA, gdzie nie można tego skontrolować „wizualnie” (połączenia znajdują się między układem a laminatem), wykorzystuje się tutaj prześwietlanie promieniami roentgena

Jeżeli mamy do czynienia z modułami 2-stronnymi, a więc takimi, gdzie elementy elektroniczne znajdują się z obydwóch stron laminatu, płytka jest obracana, a proces odbywa się od początku.

Pozostało jeszcze wykonać operację depenalizacji (pocięcia panelu PCB na moduły pamięci) i wgrać odpowiednie oprogramowanie – bez niego pamięć w ogóle nie będzie działać.

Co istotne, przed wprowadzeniem pamięci do sprzedaży, wszystkie moduły są poddawane kontroli jakości – etap ten odbywa się na specjalnych platformach testowych, symulujących realne użytkowanie komputera. W przypadku pamięci do zastosowań serwerowych i przemysłowych, producent testuje je też pod wpływem zmiennej temperatury i wilgotności powietrza.

Komentarze

40Szkoda tylko że postawili sobie za cel "Byle tanio"

Oferują sprzęt kiepskiej jakości w porównaniu do np.GSkill choć bez problemu mogliby im dorównać.

Trzymam kciuki od dawna za tą firmę.

Stać was Panowie na znacznie wiecej!

Wszyscy tłuką w Chinach lub na Tajwanie, a tu proszę coś PL.

Obecnie z chęcią bym do Polskiej firmy powrócił o ile współczesne kostki są tak samo dobre jak konkurencji.

Ponad dwa lata temu kupiłem swój obecny zestawik Kingstonów (bo były to jedne z najtańszych modułów) i jestem z nich niesamowicie zadowolony biorąc pod uwagę jak bardzo się podkręciły. Niewykluczone że za parę lat nowe DDR4 kupię właśnie od Polaków :)